Фильм рассказывает о сложных физико-химических процессах, происходящих при варке стекла. Показано изготовление листового оконного стекла, механизированные и автоматизированные линии по производству химической и тарной посуды, стеклянных волокон, получение стекол с заданными свойствами путём изменения состава сырья и введения различных добавок.

«Школфильм», 1985

Ваши комментарии:

Понравилось? Расскажи об этой странице друзьям!

Присоединяйтесь к нам!

Наши каналы на

Новое на сайте

Книга замечаний и предложений

История стекла: от выдувания до флоат-процесса

Из чего делают стекло . Производство стекла

За более чем две тысячи лет своего существования производство стекла прошло путь от кустарного примитива – до индустрии с колоссальными объемами, а само стекло претерпело по-настоящему революционные изменения.

Буквально за последние сто с небольшим лет появилось промышленное листовое стекло, энергоэффективное стекло, стекло с нанонапылением, особо прочные триплексы, архитектурное стекло, способное воплотить самые смелые проекты зодчих. Преобразования этого замечательного продукта продолжаются и сегодня.

Кто изобрел стекло?

Точно неизвестно, кто и когда научился изготавливать стекло, но судя по археологическим источникам, его использовали еще в Месопотамии и Древнем Египте.

Стеклянные изделия – методом выдувания – по легенде, впервые научились делать в Сирии, произошло это в первом столетии до нашей эры. Именно там для такой операции была придумана стеклодувная трубка.

Чуть позднее, в Древнем Риме, изобрели технологию изготовления плоского стекла – стекольную массу выливали на плоскую каменную поверхность, и та после охлаждения превращалась в тусклое, неровное – но стекло!

В средние века в Европе стекло стали изготавливать с помощью так называемого краун-метода. Сначала выдувался большой пузырь, который после интенсивного вращения на специальной трубке-понтии превращался в круглый плоский диск. Из него-то и вырезали куски стекла нужной формы.

Как делают стекло сегодня?

Массовое производство стекла началось в 19 веке благодаря изобретению печи Сименса-Мартина и заводскому производству соды, которую стали получать из поваренной соли.

Свою лепту в производство стекла внес Майкл Оуэнс, который изобрел машину, автоматизировавшую производство стеклянных емкостей (бутылок, банок) – до этого они выдувались с помощью той самой стеклодувной трубки.

В конце 19 века стекольную массу научились вытягивать. А в начале века 20-го – прокатывать на прокатном стане. По методу Эмиля Фурко, например, стекло вытягивалось из стекловаренной печи в виде непрерывной ленты – с помощью специальных прокатных валиков. Оно так и называлось – «вытянутое».

Методами вытягивания и прокатывания стекольщики пользовались более семи десятков лет. Созданные таким способом стёкла еще можно встретить в окнах домов советской постройки, они отличаются неровностью поверхности – это главный минус обоих методов.

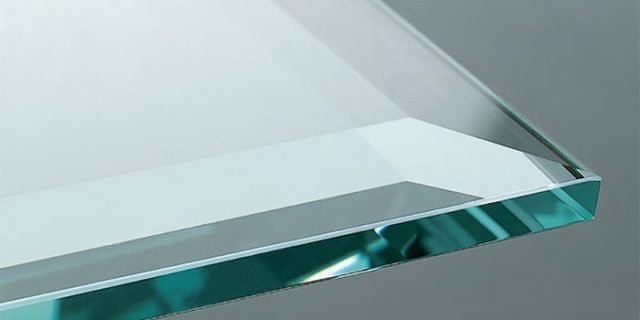

Но настоящий прорыв в производстве стекла наступил после изобретения так называемого флоат-процесса. «Флоат» – в переводе с английского языка означает «плавать, держаться на водной глади». Стекольная масса подается во флоат-ванную с расплавленным оловом. Равномерно разливаясь, стекло формирует идеально гладкую поверхность. После чего стекломасса охлаждается и подвергается отжигу.

Толщина стекла задается комбинацией факторов, таких как нагрев/охлаждение, механическое воздействие бортоформирующих машин и скорость выхода стекла из ванны. После отжига (контролируемого процесса охлаждения) поверхности полученного стекла являются идеально гладкими и параллельными друг другу.

В качестве шихты для изготовления стекла используются кремнезем, доломит, известняк, сода, некоторое количество стеклобоя и другие элементы.

Автор изобретения – сэр Аластер Пилкингтон, британский бизнесмен и инженер-механик, который в 1952-м году изобрел, а в 1959-м запатентовал процесс изготовления флоат-стекла.

Именно его открытие позволило производить абсолютно плоское прозрачное или тонированное в массе стекло, а также стекла с функциональными покрытиями, используемые в строительной и автомобильной отраслях.

Сегодня прорывной технологии уже 60 лет! А флоат-процессом, изобретенным Аластером Пилкингтоном, пользуется весь мир. Между прочим, за его открытие сэр Пилкингтон в 1970 году был награжден рыцарским титулом.

Энергосберегающее стекло

Требования к стеклу в наше время повысились. Теперь оно должно не только пропускать свет, но и защищать от холода зимой и жары – летом. То есть стекло последних поколений превратилось в энергоэффективный продукт.

Традиционно, для того, чтобы стекло стало энергосберегающим, на него наносят один тонкий слой серебра. С ним стекло прекрасно сохраняет тепло в помещении, но солнце ему не помеха – летом в доме будет жарко и душно.

Эффективно борются с солнечными лучами мультифункциональные стёкла. На них наносят более толстый слой серебра, который, словно зеркало, отражает инфракрасный свет. С такими стеклами в доме будет тепло зимой и нежарко летом.

Но и у мультифункциональных стёкол есть недостаток – пониженная светопрозрачность: чем толще серебряный слой, тем хуже стекло пропускает свет.

Ультрасовременное покрытие Double Silver™ содержит не один толстый, а два тонких слоя серебра. Их дополняют еще два десятка слоев из различных металлов с антиотражающими и просветляющими функциями.

Представьте только! Толщина инновационного покрытия стекла Double Silver – от 80 до 100 нанометров, то есть в 1000 раз тоньше листа бумаги – оно совершенно не заметно человеческому глазу.

В этом главная особенность стекла Double Silver™: обладая энергосберегающими и солнцезащитными свойствами, оно пропускает столько же света, сколько и обычные стекло.

Магнетронная установка для нанесения энергоэффективных покрытий на заводе Pilkington Glass в Московской области

Производство энергоэффективного стекла в России

Сегодня рынок флоат-стекла в России представлен шестью основными игроками, включая завод «Пилкингтон Гласс», который открылся в Раменском районе Московской области в феврале 2006-го. На тот момент завод выпускал только прозрачное стекло, а его мощность составляла всего 240 тысяч тонн стекла в год.

Сегодня производительность заводской печи Pilkington составляет 820 тонн стекла в сутки или 300 тыс. тонн в год! Ассортимент выпускаемой продукции самый широкий.

За счет запуска в 2014-м году суперсовременного коатера – линии по производству стекла с магнетронным напылением серебра – линейка продукции пополнилась уникальными Optitherm™, Suncool™, Suncool™- R и Lifeglass™.

За прошедшие годы производительность линии увеличилась в 2,5 раза, и сегодня для архитектурного и оконного рынка предприятие выпускает 10 млн кв. м стекла с покрытием.

В этом году завод отмечает свое 13-летие. Продукция предприятия Pilkington Glass Russia, которое сегодня является составной частью большого «стекольного» холдинга SPGlass и поставляется в 43 региона России.

Продукция также экспортируется в 29 стран мира, включая Гондурас и Мексику, Объединенные Арабские Эмираты и Катар, Индию и Австралию. В активе компании Pilkington Glass Russia более 4 000 крупных архитектурных объектов по всему миру.

Думается, на этом история стекла не заканчивается. Специалисты уже работают над новыми брендами, которые нас удивят уже в ближайшем будущем.

Источник: rcmm.ru

Как выплавить стекло в домашних условиях: просты методы

Изготавливать стекло начали приблизительно в третьем тысячелетии до н.э., что подтверждают найденные в Междуречье стеклянные части. Производство стекла тогда было редким искусством – изделия из него были признаком богатства владельца. Сделать стекло сейчас возможно и в домашних условиях, материалы для этого могут различаться, но принципиальные моменты процесса одинаковы вне зависимости от характеристик сырья.

Материал, из которого делают стекло

Чтобы изготовить стекло понадобится кремнистый песок, который иначе называют кварцевым. Этот элемент – основа производства стеклянного полотна. Для получения прозрачного стекла необходимо брать кремнистый песок без присутствия железа. Примесь железа в кварцевом песке приводит к тому, что итоговое полотно приобретает некоторый зеленоватый оттенок, интенсивность которого зависит от количества металла.

Для справки!

Когда найти кремнистый песок без большого объема примеси железа возможности нет, для нейтрализации зеленоватого оттенка в будущем стеклянном изделии нужно добавить незначительное количество диоксида марганца.

В кварцевый песок добавляют кальциевую окись и карбонат натрия. Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна. Карбонат натрия и гидроокись кальция также препятствуют воде проникать сквозь стекло – их добавляют специально для нейтрализации этого свойства. Чтобы ликвидировать водопроницаемость и увеличить прочность стекла также применяют оксиды алюминия либо магния. Но, такие примеси составляют 26-30% стекольной шихты, не больше. При изготовлении цветного стекла используют некоторые «побочные» свойства химических элементов:

- Чтобы получить зеленое стекло добавляют большой объем оксида меди, хрома либо железа.

- Для желтого, черного, коричневого либо янтарного цвета в стекольную шихту вносят серу. Степень насыщенности цвета зависит от объема добавленного железа либо углерода.

- Совмещение серы и бора приводит к синему тону.

- Добавление марганца придает фиолетовый оттенок.

- Соединения никеля позволяют получить красно-фиолетовый цвет.

- При использовании окиси неодима стекло приобретает красный тон.

- Розовый цвет получают при помощи оксида эрбия.

Для улучшения характеристик стеклянного изделия, в зависимости от итогового предназначения, добавляют и другие химические примеси. Наиболее применяемой добавкой в производстве декоративного стекла выступает оксид свинца, придающий блеск. Он приводит к повышению пластичности материала, что упрощает процесс резки и понижает температуру плавления. В случае линз для оптики привносят оксид лантана, повышающий преломляющие характеристики изделия. Железо применяют как добавку – когда необходимо повысить степень поглощения тепла стеклом.

Стекло своими руками

Сделать стекло в домашних условиях возможно только, когда есть плавильня, так как без добавок кремнистый песок плавится при температуре в 2300 ̊С, а в случае присутствующей в нем соды (карбоната натрия) градус плавления понижается до 1500 ̊С. Для получения однородной массы надо удалить пузырьки – чтобы получить такой эффект стекловаром делают постоянные помешивания, пока расплавленная стекольная масса не загустеет. Кроме помешиваний также необходимо привнести в стекольную массу одно из трех химических веществ:

- натрия сульфат;

- хлорид натрия;

- триоксид сурьмы.

Внимание!

Придать форму жидкой стекольной массе возможно используя формующие емкости, вылив в ванну с оловом (расплавленным), а также применяя стеклодувную технику.

При использовании форм необходимо залить расплавленную массу в емкость и оставить в ней до полного застывания и остывания. Такая методика применялась египтянами и используется сейчас для получения оптических линз. Вариант ванны с оловом предполагает нагнетание азотом давления для придания стеклу глянца и формы. Эту методику применяют для получения полированного стеклянного листа (оконного стекла) с 1950 г. В случае стеклодувной техники, форму стеклу придают при помощи воздуха:

- Больший объем расплавленной стекольной массы скапливается на конце трубки.

- В полую трубку задувают воздух, при этом ее непрерывно вращают.

- Сила притяжения действует на стекольную массу, она стремится к земле, а стеклодув формирует необходимый вид предмета при помощи специализированных инструментов.

Вне зависимости от применяемой методики, далее стекло оставляют остывать. Для повышения прочности стеклянного изделия используют термообработку. Эта манипуляция (обжиг) позволяет удалить присутствующие повреждения, возникшие в ходе охлаждения стеклянного изделия. Когда процесс закончен, стеклянный предмет можно ламинировать, покрывать либо обрабатывать иначе для улучшения его характеристик.

Где взять кварцевый песок

Прежде, чем делать стекло необходимо купить кварцевый песок. Иногда найти качественный материал тяжело, так как нередко в кремнистом песке присутствует значительное число примесей. Их надо нейтрализовать при помощи диоксида марганца – для получения прозрачного стекла. Купить кварцевый песок можно в специализированных магазинах, цена материала находится в районе 20 у.е. за небольшой объем, необходимый для разовой работы. Когда запланирована работа в промышленных масштабах, цена кремнистого песка составляет порядка 100 у.е. за 1 тонну.

Подготовка смеси и добавки к песку

Подготавливают смесь кварцевого песка – в него добавляют необходимые химические элементы, влияющие на характеристики итогового изделия (цвет, прочность, подобное). Обязательно, для водостойкости в сырье добавляют оксид кальция либо известь, а для понижения температуры плавления – карбонат натрия (соду). Часть примесей не должна превышать треть от объема получившейся смеси кварцевого песка с химическими элементами.

Внимание!

Перед началом работы с кремнистым песком необходимо надеть защитную маску, так как материал тонкозернистый и легко проникает в дыхательные пути, раздражая слизистые.

Этапы стекольного производства и порядок работы

Чтобы приготовить стекло своими руками нужно строго соблюдать порядок этапов его производства. Перед началом плавки предварительно подготовленную шихту помещают в тигель, устойчивый к высоким температурам, и подготавливают нагревательное устройство. На производстве для нагрева используют сложную печь высокой температуры, но при малых объемах и добавлении соды подойдет гриль или миниатюрная плавильня. Дальнейшие этапы соответствуют:

- Расплавленную массу в сосуде перемешивают до однородности расплавленного стекла – пузыри воздуха должны выйти.

- Когда масса уже готова ее нужно сформировать в соответствии с задуманным – отлить слиток или форму.

- После застывания стекла проводят отпуск и закаливание – итоговый результат будет прочнее, так как снято внутреннее напряжение.

На производстве, кроме фигур и посуды, изготавливают обычное стекло для окон и зеркал, но в домашних условиях получить его возможности нет. Для отливания гладкой стеклянной поверхности используют чашу с расплавленным оловом – расплав растекается по поверхности и постепенно остывает до твердости. Упрочнение стекла происходит из-за разницы в температурах плавления материалов.

Использование жаровни на древесном угле

Горение древесного угля дает высокую температуру, которой будет достаточно для расплавления стеклянной шихты в тигле. Чтобы использовать этот вариант нужно подготовить жаровню или использовать готовый вариант – мангал, барбекю, гриль. Однако надо учитывать прочность материала жаровни – алюминий легко расплавится при необходимых температурах, а тонкая сталь просто выгорит. Количество топлива также нужно увеличить, в сравнении с подходящим объемом для приготовления пищи, так как нужна высокая и стабильная температура.

Внимание!

Если на жаровне имеется отверстие для вентилирования углей, его нужно открыть – без доступа кислорода нагрев будет недостаточным для плавления.

Использование печи

Для плавления стеклянного песка используют различные виды печей – газовые, муфельные, электрические и горшковые. В печи возможен разогрев шихты до необходимой температуры в 1500-2500°С. В зависимости от конструкции устройства, могут понадобиться щипы с фиксацией для тигля. Охлаждение готового материала после значительного нагрева должно быть плавным – при касании к холодным объектам появляются трещины.

Форматирование стекла

Формировать изделие из стекла можно разными способами – отлить в форме, изогнуть мягкий материал или выдуть трубкой. Для форм подойдет гипс или асбест, для ручной формовки нужен инструмент и аккуратность, а при выдувании полых изделий нужна трубка из тугоплавкого материала – из металлов подходит только сталь, но лучше использовать графит. При форматировании важно действовать с осторожностью – горячее стекло приводит к тяжелым формам ожога.

Меры безопасности

При выплавлении стекла и изготовлении стеклянных изделий дома стеклоделу необходимо придерживаться правил и норм по безопасности. Как главный пункт выделяют окружение – в жилом помещении такие работы проводить нельзя. Лучше располагать аппаратуру и нужные в работе материалы на улице или в подходящей мастерской, к примеру – кузне. В набор защитного обмундирования включают:

- огнеупорный фартук;

- огнеупорные перчатки;

- сварочная маска;

- защитные ботинки.

Весь инструмент, который нужен в процессе изготовления стекла, раскладывают поблизости, чтобы не отвлекаться от процесса. Для дополнительной безопасности рядом должны присутствовать огнетушитель и ведро с песком. При возгорании нужно действовать сразу – печь выключают и гасят пламя. Тлеющие угли и разлитый расплав лучше присыпать песком из ведра.

Внимание!

Электрические нагреватели надо отключить от сети и нельзя использовать для их тушения воду.

Рекомендации по стеклоделию

Изготовление стекла своими руками в домашних условиях подразумевает аккуратность и внимание – при отсутствии опыта такой процесс может представлять сложности, в особенности на завершающем этапе. Для первой попытки не стоит подготавливать большие объемы расплава. Чтобы упростить работу с таким материалом можно воспользоваться рекомендациями опытных стеклодувов:

- Как заменитель кварцевого песка используют просеянный речной песок белого цвета.

- Крупные гранулы компонентов шихты перед нагревом тщательно измельчают в ступке.

- Куски неудавшихся изделий можно добавлять в состав шихты – так экономят материал.

Температура отжига для завершения изделия находится в пределах от 400°С до 600°С. Показатели зависят от тугоплавкости использованной шихты. Охлаждение готового стекла зависит от размеров слитка и его толщины – габаритные предметы нуждаются в постепенном остывании. После завершения работы упрочняют изделие покрытием глазурью или ламинированием.

Заключение

Создание стекла – тонкая и трудоемкая работа. Дома изготовить стеклянное изделие можно, но только при следовании инструкции по процессу и соблюдении норм безопасности – процесс связан с высокими температурами, что может привести к пожару. Первые работы из этого материала не будут отличаться качеством. Однако при наборе опыта изготовить привлекательные стеклянные изделия возможно.

Как вам статья?

Источник: hozsekretiki.ru