Рабочий процесс (цикл) четырехтактных двигателей состоит из тактов впуска, сжатия, рабочего хода и выпуска. Рабочий процесс происходит за четыре хода поршня или за два оборота коленчатого вала. При такте впуска поршень движется от ВМТ к НМТ. Выпускной клапан 5 закрыт.

Под действием вакуума, создаваемого при движении поршня, в цилиндр 3 поступает горючая смесь (бензина и воздуха) через впускной клапан 7, открытый распределительным валом 6. Горючая смесь перемешивается с остаточными отработавшими газами, образуя при этом рабочую смесь. Такт сжатия происходит при перемещении поршня от НМТ к ВМТ. Впускной и выпускной клапаны закрыты.

Объем рабочей смеси уменьшается, а давление в цилиндре повышается. Повышение давления сопровождается увеличением температуры рабочей смеси. При такте рабочего хода впускной и выпускной клапаны закрыты. Воспламененная в конце такта сжатия от свечи зажигания рабочая смесь быстро сгорает.

Газы давят на поршень, он движется от ВМТ до НМТ и совершает полезную работу, вращая через шатун 2 коленчатый вал 1. Такт выпуска происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Отработавшие газы вытесняются поршнем из цилиндра через выпускной клапан, открытый распределительным валом. Давление и температура в цилиндре уменьшаются.

Замер объема камеры сгорания в гбц — самый точный метод!

Из рассмотренного рабочего процесса (цикла) следует, что полезная работа совершается только в течение одного такта — рабочего хода. Рабочий процесс четырехтактного дизеля существенно отличается от рабочего цикла бензинового двигателя по смесеобразованию и воспламенению рабочей смеси.

Основное различие рабочих циклов состоит в том, что в цилиндры дизеля при такте впуска поступает не горючая смесь, а воздух, и при такте сжатия в цилиндры впрыскивается мелкораспыленное топливо, которое самовоспламеняется под действием высокой температуры сжатого воздуха. Такт впуска осуществляется при движении поршня 2 от ВМТ к НМТ. Выпускной клапан 6 закрыт.

Вследствие образовавшегося вакуума в цилиндр 7 через воздушный фильтр 4 и открытый впускной клапан 5 поступает воздух из окружающей среды. Рис.

4. Схема рабочего процесса четырехтактного дизеля: а — впуск; б — сжатие; в — рабочий ход; г — выпуск; 1 — топливный насос; 2 —поршень; 3 — форсунка; 4 — воздушный фильтр; 5 — впускной клапан; 6 —выпускной клапан; 7 — цилиндр; 8 — шатун; 9 — коленчатый вал

Поршень сжимает находящийся в цилиндре воздух. При такте рабочего хода поршень подходит к ВМТ, и в цилиндр двигателя из форсунки 3 под большим давлением впрыскивается распыленное дизельное топливо, подаваемое топливным насосом 1 высокого давления. Впрыснутое топливо перемешивается с нагретым воздухом, и образовавшаяся смесь самовоспламеняется.

Под действием давления газов поршень перемещается от ВМТ до НМТ и совершает полезную работу, вращая через шатун 8 коленчатый вал 9. Такт выпуска происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Через открытый выпускной клапан 6 поршень выталкивает из цилиндра отработавшие газы. 3. Рабочий процессы (циклы) двухтактных двигателей.

Промер объема камеры сгорания ГБЦ (ВАЗ)

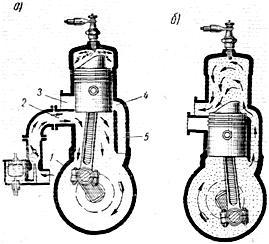

Рабочий цикл двухтактного двигателя совершается за два хода поршня или за один оборот коленчатого вала (360°). В связи с этим двухтактный цикл характеризуется тем, что у него один такт является рабочим, а второй — вспомогательным. Рассмотрим работу двухтактного карбюраторного двигателя с кривошипно-камерной продувкой.

В таком двигателе отсутствуют клапаны, их роль выполняет поршень, закрывающий при своем движении выпускные, впускные и продувочные окна. Через эти окна рабочая полость цилиндра сообщается в определенные моменты с впускным и выпускным трубопроводами, а также с кривошипной камерой, которая в данном типе двигателя выполнена герметичной, так как она участвует в рабочем цикле.

Цилиндр двигателя в средней части имеет три окна: впускное 2, выпускное 3 и продувочное 4, служащее для сообщения цилиндра с картером 1 при помощи перепускного канала 5. Когда поршень расположен в ВМТ., в камере сгорания имеется сжатая поршнем смесь, и в то же время в кривошипной камере находится засосанная поршнем при его движении к ВМТ горючая смесь. При воспламенении сжатой рабочей смеси электрической искрой давление в цилиндре над поршнем резко возрастет и поршень начнет перемещаться от ВМТ к НМТ, совершая рабочий ход.

При движении поршня к НМТ одновременно будут происходить рабочий ход в цилиндре и сжатие горючей смеси в кривошипной камере. При движении поршня к НМТ его верхней кромкой сначала открывается выпускное окно 3 и продукты сгорания, давление которых выше атмосферного, начнут выходить наружу (выпуск).

При дальнейшем движении поршня открывается продувочное окно 4 и сжатая в картере горючая смесь перетекает по каналу 5, заполняя цилиндр и осуществляя продувку его от остатков продуктов сгорания. При этом часть горючей смеси неизбежно теряется, выходя вместе с отработавшими газами.

Схема работы двухтактного карбюраторного двигателя с кривошипно-камерной продувкой:  а —сгорание рабочей смеси в цилиндре и наполнение кривошипной камеры горючей смесью; б—выпуск отработавших газов и наполнение цилиндра . При обратном движении от НМТ к ВМТ поршень своей верхней кромкой перекрывает продувочное окно 4, затем выпускное 3, после чего начинается сжатие смеси в цилиндре. Одновременно создается разрежение в полости картера до момента открытия нижней кромкой поршня впускного окна 2.

а —сгорание рабочей смеси в цилиндре и наполнение кривошипной камеры горючей смесью; б—выпуск отработавших газов и наполнение цилиндра . При обратном движении от НМТ к ВМТ поршень своей верхней кромкой перекрывает продувочное окно 4, затем выпускное 3, после чего начинается сжатие смеси в цилиндре. Одновременно создается разрежение в полости картера до момента открытия нижней кромкой поршня впускного окна 2.

После этого процесс начнет повторяться. Рабочий процесс двухтактных дизелей с прямоточной продувкой осуществляется следующим образом . Первый такт — перемещение поршня от ВМТ к НМТ. При положении поршня около ВМТ происходит воспламенение топлива, впрыснутого в среду сжатого воздуха через форсунку. Под давлением газов поршень перемещается к НМТ.

Около середины хода поршня происходит открытие выпускных клапанов 3 и отработавшие газы начинают выходить из цилиндра, в результате чего давление в цилиндре резко снижается. При достижении верхней кромкой поршня продувочных окон начинается продувка цилиндров сжатым воздухом, поступающим к продувочным окнам 2 от нагнетателя 1 через ресивер.

Источник: studfile.net

Расчет объема камеры сгорания

Во второй половине XIX века произошли события, приведшие впоследствии к появлению наиболее массового средства передвижения – автомобиля. В 1860г. французский механик Этьен Ленуар создал первый двигатель внутреннего сгорания. Однако этот двигатель во многом уступал паровым машинам того времени. Существенно повысить его эффективность удалось механику из Кельна Августу Отто, построившему в 1862г. четырехтактный двигатель внутреннего сгорания со сжатием горючей смеси.

Отто понадобилось 15 лет, чтобы сконструировать работоспособный двигатель. Однако этот двигатель работал на газе, был тихоходным и тяжелым, из-за чего получил применение лишь в стационарных условиях. Только перевод двигателя внутреннего сгорания на жидкое топливо открыл ему широкую дорогу на транспорте. Такой двигатель был создан в 1881г. техническим директором завода Отто в г. Дойце Готтлибом Даймлером.

Претерпев значительные конструктивные изменения, постоянно совершенствуясь, двигатели Отто с принудительным искровым воспламенением и до настоящего времени остались наиболее массовой силовой установкой автомобиля.

В данной контрольной работе необходимо рассмотреть тепловой расчет автомобильного двигателя, определить основные параметры рабочего процесса двигателя. Также необходимо определить индикаторные и эффективные показатели работы двигателя и построить индикаторную диаграмму.

Исходные данные для выполнения контрольной работы приведены в таблице 1.

Таблица 1 – Исходные данные

| Тип двигателя | дизельный |

| Степень сжатия, ε | 14,5 |

| Максимальное давление, P z, МПа | 6,7 |

| Частота вращения коленчатого вала двигателя, n, об/мин | 3800 |

| Число цилиндров двигателя, i | 6 |

| Диаметр цилиндра, dц, м | 0,095 |

| Ход поршня, S, м | 0,102 |

| Длина шатуна, l ш, м | 0,26 |

Расчет объема камеры сгорания

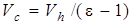

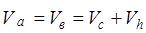

Объем камеры сгорания определяется по формуле:

, (1.1)

где Vc – объем камеры сгорания двигателя, м 3 ;

Vh – рабочий объем цилиндра, м 3 ;

e – степень сжатия; e = 14,5.

Рабочий объем цилиндра определяется по формуле:

, (1.2)

где Fп – площадь поршня, м 2 ;

S – ход поршня, S = 0,102 м.

Fп = π D 2 / 4, (1.3)

где D – диаметр поршня, D = 0,095 м.

Площадь поршня согласно формуле (1.3) составит:

Fп = 3,14 · 0,095 2 / 4 = 0,708 · 10 – 2 м 2 .

Рабочий объем цилиндра согласно формуле (1.2) равен:

Vh = 0,708 · 10 – 2 × 0,102 = 0,723 · 10 – 3 м 3 .

Объем камеры сгорания равен:

Vc = 0,723 · 10 – 3 / (14,5 – 1) = 0,054 · 10 – 3 м 3 .

Объем цилиндра в точках » а » и » b » индикаторной диаграммы для четырехтактного двигателя:

, (1.4)

где Vа, Vв – объем цилиндра в точках » а » и » b » индикаторной диаграммы

Vа = Vв = 0,054 · 10 – 3 + 0,723 · 10 – 3 = 0,777 · 10 – 3 м 3 .

Понравилась статья? Не забудь поделиться с друзьями:

Источник: studopedia.ru

#38 Мысли в слух (О поршнях G4FC)

В реализации турбо проекта возник вопрос о поршнях в двигателе G4FC, а точнее их потенциал, возможно ли сточить их, чтобы получить степень сжатия 8,5:1. Условия у нас примерные, фигуры идеальные, погрешность высока и результат не точный, но достаточный, для оценки потенциала.

И так…что мы имеем:

Объем двигателя — 1591000 куб мм (1591 куб см)

Диаметр поршня — 76.97 мм

Степень сжатия (текущая) — 10,5:1

Степень сжатия (желаемая) — 8,5:1

Толщина дна поршня — 5,51 мм

Расчет объема цилиндра: Vc = Vd/4, где Vc — объем цилиндра, Vd — объем двигателя;

Vc = 1591000/4 = 397750 куб мм

Расчет объема камеры сгорания: Vk = Vc/E, где Vk — объем камеры сгорания, E — степень сжатия, Vc- объем цилиндра;

для текущей степени сжатия:

Vk1 = 397750/10,5 = 37880,95238 куб мм;

для желаемой:

Vk2 = 397750/8,5 = 46794,11765 куб мм;

Разницей этих двух значений будет объем на который необходимо увеличить камеру сгорания, чтобы получить необходимую степень сжатия.

Vk = 46794,11765 — 37880,95238 = 8913,165266 куб мм;

Если представить этот объем в форме цилиндра, то мы сможем узнать сколько необходимо снять с поршня для достижения результата.

Расчет высоты цилиндра: H = 4*Vc/(pi*Dp^2), Vc — объем цилиндра, Dp — диаметр поршня.

H = 4*8913,165266/(3,141592654*76,97^2) = 1,915574754 мм;

Зная толщину стокового поршня из которой необходимо вычесть высоту цилиндра H, мы получим остаточную толщину дна поршня:

5,51-1,915574754 = 3,594425246 мм;

Ну и напоследок, из прочитанного мной ранее стало известно, что минимальная толщина дна поршня должна составлять не менее 6%:

76,97*6/100 = 4,6182 мм.

Как видим, если точить стоковые поршня под степень сжатия 8,5:1, то ни как не возможно уложиться даже в минимальную толщину дна.

Вывод: покупаем ковку под нужную степень сжатия.

Всем спасибо за внимание.

Источник: www.drive2.ru