Одним из главных инструментов не только в строительстве, но и в любом деле является нож. Покупать хороший швейцарский нож — это дорого, а покупка дешевых аналогов приводит к тому, что при выполнении работ по назначению, они выходят из строя. Выход есть — сделать нож из напильника своими руками. Для его изготовления понадобится минимум усилий и расходов, и чтобы сделать все правильно, понадобится узнать основные рекомендации и инструкцию по сооружению режущего самодельного инструмента.

Почему лучше сделать нож из напильника

В домашних условиях самодельный нож можно сделать из разных материалов, как например, рессора, клапан двигателя, труба и т.п. Все зависит от того, что есть в наличии. Практически у всех есть плоские напильники, которые пылятся на полочке в гараже. Этот инструмент может послужить хорошим материалом для изготовления ножа. Почему для изготовления лучше использовать плоские напильники, выясним детально.

Делаю нож с нуля. Весь процесс, от ковки до ножен.

Во времена Советского Союза выпускались высококачественные инструменты, которые продолжают активно применяться и по сегодняшний день. Если спросить любого специалиста, то он ответит, что современные инструменты не такие качественные и надежные, как те, которые производились в СССР. Причиной тому служили стандарты, которых придерживались при изготовлении инструментов, в том числе, и напильников.

При производстве напильников во времена СССР не знали о том, что такое экономия на изготовлении, поэтому придерживались всех стандартов и нормативов, что и послужило получению качественных инструментов. Даже если в гараже не удается найти старый плоский напильник, то его можно приобрести б/у. Использовать необходимо именно старого образца напильники, произведенные в СССР, иначе получить качественный режущий инструмент не получится.

Это интересно! Все СССРовские напильники производились из легированной стали, поэтому сделанный самодельный нож будет отличаться своей надежностью и прочностью. Легированная сталь содержит большой процент углерода, что позволяет не только производить ее закаливание, но еще и получить надежный, прочный инструмент, который не будет тупиться.

Зачем нужна ковка ножа из напильника

Если задаетесь вопросом, как сделать нож из напильника, то необходимо знать, что для его изготовления имеется два способа:

Метод изготовления ножа без ковки из напильника заключается в том, что необходимо заточить его одну часть. Если же предпочитаете метод ковки при изготовлении ножа из напильника, то необходимо понимать следующие преимущества конечного режущего инструмента:

- Увеличение технических свойств металла, который при закаливании становится еще более прочным и эластичным

- Термообработка способствует тому, что для изготовления ножа не понадобится выполнять заточку напильника, так как метод ковки поспособствует уменьшению толщины

- После процедуры ковки понадобится меньше времени уделять заточке лезвия на инструменте

Для проведения термообработки понадобится специальное оборудование кузнеца. Если такого оборудования нет, то для этого понадобится воспользоваться имеющимися в хозяйстве инструментами. Это отрезок рельсы, набор молотков, а также уголь и самодельная печь, в которой будет выполняться закаливание.

Это интересно! Чтобы понять, насколько качественным является напильник, который планируется применять в качестве донора для изготовления ножа, следует ударить по нему молотком, закрепив предварительно в тисках. Хороший инструмент не сломается, а только согнется, что и означает о применении легированной стали при производстве напильника. Отметить нужно также и тот факт, что советские инструменты не подлежат износу, поэтому применяются они и по сегодняшний день.

Инструменты и материалы для изготовления

Перед тем, как сделать хороший нож из напильника, необходимо понимать, что процесс изготовления трудоемкий, даже если и выбран вариант без термообработки. Однако уделив время, в итоге получается высококачественный инструмент, который не только будет служить вечно, но и затачивать его понадобится очень редко. Перед тем, как приступать к делу, понадобится взять следующие инструменты и материалы:

- Напильник. Его длина может быть любая. Если он слишком длинный, то можно его разрезать, и сделать два ножа, а если короткий, то такого размера получится конечный инструмент. Из коротких напильников изготавливаются метательные ножи

- Ножовка по металлу для распиливания напильника. Использовать электроинструмент, например, болгарка, не рекомендуется, так как в процессе резки напильника происходит ухудшение свойств металла

- Напильник с рукояткой для конечной доработки изготавливаемого инструмента

- Дрель, наждак, шлифовальный станок, электролобзик

- Тиски

- Верстак

- Деревянные материалы для изготовления рукоятки

- Наждачная бумага для затирания рукоятки

- Инструменты для закалки — газовая печка

Использовать все инструменты не обязательно, так как лобзик может заменить полотно по металлу, а шлифовальный станок заменяет наждачная бумага, наждак или напильник. Когда все необходимые инструменты и материалы готовы к работе, можно приступать.

Инструкция как сделать нож из напильника своими руками

Рассмотрим пошагово процесс изготовления самодельного ножа от самого начала до конца. Опираясь на инструкцию, изготовить нож в домашних условиях самостоятельно не будет трудно.

- Произвести отпуск металла. Делается, чтобы облегчить выполнение работ. Для этого нужно прогреть поверхность напильника, положив его в газовую духовку на 1 час. Температура воздействия при этом должна быть не менее 200 градусов и не более 300 градусов. Остывание должно быть естественным, иначе заготовка может расколоться

Поместить заготовку в уксусе или лимонной кислоте нужно на время 1,5-2 часа. После этого металл почернеет, поэтому для удаления черноты используется наждачка минимальной шероховатости. Шлифуем металл до блеска на лезвии, а рукоятку обрабатывать не обязательно, так как она будет закрыта деревянными ручками

В итоге получаем готовый инструмент, который отличается высокими показателями прочности, надежности и эффективности. Рукоятку в завершении следует обработать лакокрасочными материалами, что исключит попадание внутрь влаги. Под такой нож можно сшить чехол на пояс, что позволит всегда держать его при себе, выполняя строительные, ремонтные и прочие виды работ.

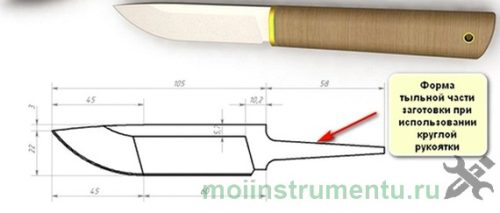

Если планируется изготовить круглую рукоятку на нож, тогда тыльная часть заготовки должна иметь следующий вид, как показано на фото ниже.

Плюсы и минусы ножей из напильников

Для чего может понадобиться изготовление самодельного ножа, когда на рынке можно купить инструмент любой формы, длины, качества и внешнего вида. Делается самодельный нож для того, не только сэкономить финансовые средства, но еще и получить высококачественный инструмент, обладающий прочностью и надежностью. Для начала необходимо выделить минусы изготовления ножа своими руками из напильника:

- Трудоемкость процесса. Практически на каждом шаге необходимо соблюдать соответствующие параметры. При закалке выдержать температуру и время, а при стачивании кромки, надо проявить мастерство. Если уделить достаточное количество времени и сил, то в итоге получается незаменимый инструмент, сфера применения которого просто безгранична

- Лезвие такого инструмента не будет гибким, как на кухонном ноже, однако считать это недостатком нельзя, так как самоделка в основном предназначается к применению при выполнении ремонтных и строительных работ. Однако это значит, что его нельзя использовать для резки мяса и прочей продукции

- Склонность к коррозионному воздействию при ненадлежащем уходе и хранении инструмента

Как видно, недостатков у этого инструмента практически нет. К плюсам же можно отнести следующие факторы:

- Долговечность

- Прочность

- Твердость до 60-62 HRC

- Доступность материала, так как напильники времен СССР найти не трудно

- Толщина

Преимуществ у этой самоделки достаточно, поэтому если еще нет строительного ножа, то его пора сделать своими руками. Если соблюдать инструкцию и все рекомендации, то в итоге удастся получить классный нож, сделанный самостоятельно из напильника. Отзывы показывают, что такая самоделка из напильника более надежна и долговечна, по сравнению с ножами заводского изготовления.

Источник: moiinstrumentu.ru

Как затачивать ножи из Х12МФ стали

В момент покупки ножей из стали Х12МФ в магазине zs-knife.ru клиенты редко задумываются о том, как правильно затачивать изделие. Поэтому возникают вопросы, как говорится, по факту. Чтобы ответить на них, необходимо учитывать особенности материала, о которых сейчас вам расскажем.

Характеристика стали Х12МФ

Как сделать нож, автор Виктор Воронин, часть первая. Клинок

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами , заканчивая лентой Р600. Получаем вот такой готовый клинок

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

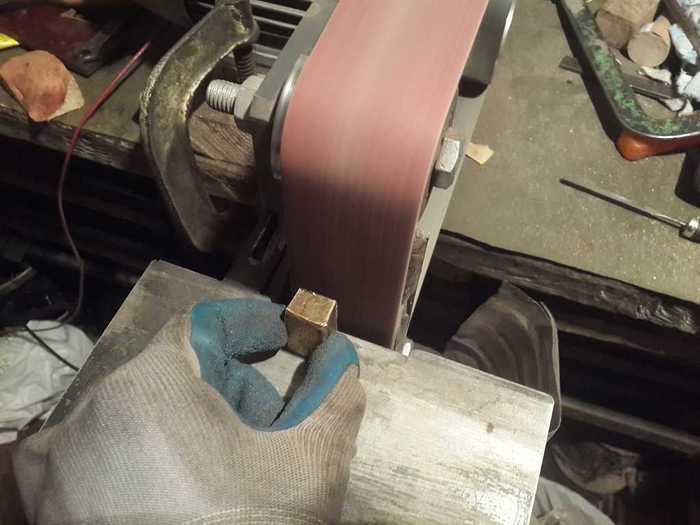

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Получаем такой результат

Источник: woodmart.org