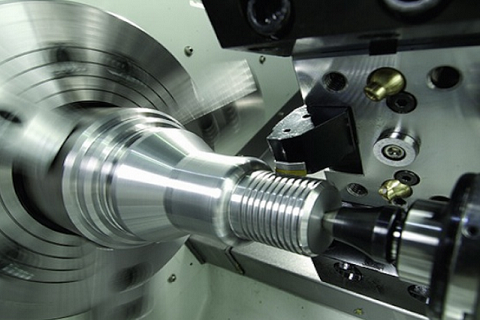

Металлические узлы, детали, а также механизмы в самых разнообразных видах для определенных назначений в настоящее время используются во многих отраслях. К этому относится и машиностроение, и приборостроение, и огромное количество остальных сфер. Токарные работы придают деталям необходимую геометрическую форму, соответствующую точным размерам.

Что такое токарное дело

Перед тем, как представленное дело приобрело известные миру формы производства, оно прошло очень долгий путь. Сейчас к работе на токарном станке по металлу относится резка материалов, вытачивание определенных деталей, а также нанесение разнообразных канавок и резьбы. Помимо этого, к токарному делу также относится обтачивание деревянных болванок для получения необходимой формы. Стоит отметить, что обучиться тому, как работать на токарном станке, можно именно на профессиональных курсах.

ТОКАРКА ДЛЯ НАЧИНАЮЩИХ / С ЧЕГО НАЧАТЬ?

Различаются следующие виды токарных работ:

- Обработка конических, цилиндрических, а также фасонных поверхностей и уступов;

- Вытачивание канавок;

- Отрезание частей заготовок;

- Обработка отверстий сверлением;

- Нарезание резьбы;

- Накатывание.

Изделия на станке делаются при помощи специальных режущих инструментов. Различаются следующие виды режущих инструментов для токарных станков:

- Плашки;

- Метчики;

- Резьбонарезные головки;

- Зенкеры;

- Сверла;

- Резцы.

Процесс работы на станке

Процесс работы сильно похож на процесс расклинивания. Усилие Р действует на резец, благодаря чему его режущая кромка врезается в заготовки для токарных работ, а ее передняя поверхность снимает слой металла.

Металлообработка, основанная на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Работа на токарном станке может происходить только при условии выполнения основных движений. А именно: при вращении заготовки и поступательного движения резца, которое также называется движением подачи. Это движение также делается вдоль или же поперек изделия.

Устройство токарного станка

Если рассмотреть схему, а также устройство токарного станка различных типов, можно заметить, что приборы имеют схожим принципом работы. Кроме того, каждое устройство токарного станка включает в себя базовые конструктивные узлы и элементы. А именно:

- Станина. Это основная деталь, к которой крепятся остальные. Выглядит станина как две параллельные стенки, которые неподвижно соединены между собой при помощи поперечин;

- Передняя бабка. В этой детали содержится множество мелких деталей, например, коробка скоростей и шпиндель. Благодаря ей заготовка поддерживается и вращается;

- Механизм продольной и поперечной подачи, при помощи которого двигается суппорт поперек и вдоль;

- Фартук. За его корпусом располагаются механизмы, которые связывают суппорт с ходовым винтом, а также с зубчатой рейкой;

- Задняя бабка. Эта деталь служит дополнительной опорой в процессе обработке длинных деталей;

- Каретка. Эта деталь предназначена для продольного движения суппорта по салазкам станины;

- Вал. Он владеет двумя ручками для включения. Если эти ручки находятся в среднем положении, то прибор выключен, а если ручки направлены вверх, то вал начинает вращение против часовой стрелки.

Разряды токарей

В процессе профессионального роста токарь может получить более высокий разряд, который требует наличия знаний, совершенствования техники работы и владения инструментом.

1 разряд — дается ученику, не имеющему профессиональных навыков;

2 разряд — приобретает специалист, который имеет опыт обработки деталей по 12–14 квалитетам на универсальных станках;

3 разряд — работник умеет обрабатывать детали на станках по 8–11 квалитетам и подтвердил знания о наладке оборудования, заточке инструмента и устройстве плазмотрона;

4 разряд — токарь, владеющий знаниями о специальных приспособлениях, правилах термической обработки, калибровке профилей и подготовке к работе режущего инструмента;

5 разряд — специалист, владеющий навыками обработки сложных деталей до 6–7 квалитета, правильной последовательности проверки токарных станков и регулирования инструментов;

6 разряд — высшая отметка, отражающая профессиональную подготовку работника, его знания и практические навыки в работе, обслуживании и наладке станков.

Что можно произвести (изделия)

Благодаря токарному станку можно изготовить огромное количество необычных изделий. Например, зубчатые колеса, гайки, шпильки, крепежные болты и так далее. Фланцы, патрубки, штуцера также изготавливаются на представленном устройстве. Кроме того, используя металл можно изготавливать различные подделки: игрушки, шкатулки, кубки и даже украшения.

Помимо этого, не стоит забывать о том, что можно сделать на токарном станке также изделия из дерева. Например, деревянные ложки с рисунком, кольца, фужеры, шкатулочки для аксессуаров и даже самодельные шахматы.

Нужна консультация?

Оставьте свои данные и специалист свяжется с вами в ближайшее время

Контактные данные

г. Зеленодольск, ул. Футбольная 8

Источник: center-sr.ru

Токарные работы по дереву

Во все времена для украшения интерьера, изготовления отдельных частей мебели большой популярностью пользовались изделия, выточенные из различных пород дерева. Токарные работы по дереву всегда привлекали любителей, желающих проявить творческую фантазию и мастерство. Современные токарные агрегаты позволяют изготовить отдельные детали мебели, элементы интерьера, заготовки и детали для народных промыслов.

Основные принципы токарной обработки

Главным принципом токарной обработки является оптимальное сочетание двух видов движений. Первое – это вращательное, которое производится благодаря использованию электрического двигателя и системы передач, второе – поступательное, в основном ручное, для подачи необходимого токарного инструмента. Этот принцип работы заложен во всех разновидностях токарных станков. Он позволяет работать с деталями самых сложных конфигураций. Обработка на токарных станках осуществляется следующими типами инструмента:

Каждый токарный станок имеет свою систему крепления. Он может быть снабжён дополнительным оборудованием, расширяющим его возможности по обработки различного вида древесины.

Для точной подачи деревянной болванки используется специальный подручник. Он позволяет устанавливать её в требуемом положении с соблюдением необходимой центровки. Правильной и качественной токарной обработке способствует точно установленный угол у валика.

Виды оборудования для токарной обработки

Несмотря на многообразие столярных изделий, все операции токарной обработки могут быть реализованы с применением следующих типов агрегатов:

- фрезерного;

- токарного;

- рейсмусового;

- распиловочного.

Фрезерный применяется для проведения работ по вырезанию профиля и рельефных элементов. Для получения необходимой формы и заданной величины рельефа используется фреза конкретного размера.

Токарный станок по дереву позволяет проводить весь перечень работ точения, вырезания углублений, шлифовки и полировки.

Рейсмусовый станок способен осуществлять операции строгания заготовок до заданной толщины. Кроме этого в зависимости от количества ножей на валу и степени их заточки удаётся получить поверхность высокой степени точности.

Распиловочный необходим для проведения работ связанных с предварительной подготовкой плоских деревянных заготовок. Распиловка может производиться вдоль установленного бруска или поперёк с сохранением текстуры дерева.

Все деревообрабатывающие (в том числе и токарные) агрегаты делятся на три категории:

- промышленные (применяются на крупных деревообрабатывающих предприятиях, мебельных комбинатах);

- полупрофессиональные (используются в организациях производящих работы в небольшом количестве);

- бытовые или настольные (применяются для индивидуальной работы в домашних мастерских).

Основными отличиями является производительность и массогабаритные характеристики.

Виды работ

Подобные агрегаты позволяют производить следующие виды токарных работ:

- точение различных видов;

- шлифование;

- отрезание лишней части заготовки;

- сверление торцевых отверстий.

Точение имеет три вида:

- продольное;

- поперечное;

- угловое.

Продольное точение предполагает плавное движение режущего инструмента при постоянной скорости вращения деревянной болванки. Движение токарного инструмента осуществляется с небольшой скоростью параллельно оси вращения. Поперечное точение производится в результате движения токарного инструмента под определённым усилием перпендикулярно оси вращения.

Для получения сложных фигур используют угловое точение. В этом случае инструмент направляется под определённым углом к поверхности заготовки. Эти методы позволяют получить самые сложные формы выборки. Следует помнить, чтобы правильно точить деревянную заготовку, следует уточнить её плотность, выбрать скорость вращения шпинделя и необходимый режущий инструмент.

Для работы одним из видов точения применяют следующие приёмы расположения инструмента:

- нижнее;

- верхнее;

- прямое (перпендикулярное или под углом).

Благодаря выбору одного из приёмов можно выточить заданную фигуру или сделать необходимую проточку под любым углом.

Выбор и подготовка заготовки

Дерево относится к той категории поделочного материала, который позволяет создавать самые причудливые и эффектные изделия. Красота и оригинальность изготовленной поделки зависит от породы выбранной древесины, возможностей токарного станка, уровня квалификации мастера, аккуратности проводимой работы.

Работы на токарном станке требуют тщательной подборки деревянной болванки. В качестве древесины выбирают обычно лиственные породы дерева. Наиболее популярными считаются: липа, груша, ольха, дуб, бук, орех, различные виды берёзы. Из наиболее редких пород дерева применяют красное и чёрное. Однако следует помнить, что основа каждой из пород имеет свои особенности, которые необходимо учитывать при обработке. К таким особенностям относятся:

- плотность;

- наличие оригинальной текстуры;

- отсутствие трещин и сучков;

- для хвойных и некоторых лиственных деревьев, например, вишни отсутствие так называемых просмолок;

- для хвойных пород наличие внешней и внутренней синевы.

Для начинающих специалистов целесообразно выбирать для работы, хорошо просушенные болванки, обладающие цельной структурой и средней плотностью. На них хорошо проводить обучение на самом простом токарном оборудовании. Для приобретения навыков работы с древесиной целесообразно выбрать изделие простой конструкции.

Настройка станка

Для обеспечения получения наилучшей степени токарной обработки деревянной болванки следует произвести его правильную настройку и грамотно выбрать режущий инструмент. Прежде всего следует произвести правильное расположение подручника на токарном по дереву станке. Это позволит оптимизировать процесс обработки.

Настройка станка для обработки древесины включает следующие операции:

- Закрепить подготовленную болванку, используя элементы крепления конкретного токарного станка (поводковый патрон или планшайбу).

- Установить подручник по центру заготовки с зазором около 3 мм.

- Для устройств с механической подачей необходимо установить копирную линейку.

- Выставить регулировки управления в необходимое положение (в том числе скорость вращения шпинделя).

- Выбрать и проверить качество режущего инструмента.

- Проверить исправность внешних элементов станка, включая электрический кабель питания.

- Включить станок и провести проверку его работоспособности на холостом ходу.

- Если есть возможность провести пробную обработку на черновой заготовке.

От правильной настройки и установки начальных режимов зависит качество обработки и безопасность.

Как закрепить заготовку

Важным элементом обработки деревянной заготовки является её правильное крепление на станке. Для решения этой задачи разработаны различные устройства, обеспечивающие надёжную фиксацию практически любой болванки. К таким устройствам относятся:

- поводковый патрон;

- планшайба.

Каждое из таких приспособлений обладает определёнными конструктивными особенностями, которые позволяют надёжно закрепить и удерживать деталь во время обработки.

Для закрепления будущей детали в поводковом патроне следует просверлить небольшое отверстие в центре торца заготовки. В это отверстие вставляют центральный зуб патрона и далее с помощью небольшого усилия вставляют остальные зубья. Такое крепление обеспечивает строгое расположение болванки относительно оси вращения.

Планшайба выполнена в форме круглого металлического диска. В середине этого диска расположено отверстие, через которое она надевается на шпиндель токарного станка. По периметру шайбы изготовлены отверстия, через которые с помощью саморезов заготовка крепится к планшайбе. Для соблюдения центровки целесообразно провести предварительную разметку центра будущей детали.

Техника безопасности при работе

Работа на токарном станке независимо от опыта требует соблюдения установленных правил безопасности. Это не важно, работает начинающий токарь или умудрённый профессионал. Все правила техники безопасности можно разделить на следующие категории:

- требования, предъявляемые к заготовке;

- правильность фиксации болванки и порядок включения станка;

- подготовка инструмента;

- подготовка средств индивидуальной защиты.

Первая категория требований включает:

- проверить целостность заготовки;

- отсутствие явных дефектов;

- уровень влажности;

- соблюдение требований по форме болванки (это устранит биение детали).

Второй перечень связан с правилами работы. Перед включением токарного агрегата необходимо изучить инструкцию. В ней описана последовательность предварительных работ, порядок включения, правила работы и возможные неисправности. Кроме этого в инструкции в зависимости от установленного устройства фиксации прописаны рекомендации по правильной установке и закреплению болванки. Главными требованиями к токарным работам являются:

- надёжно зафиксировать болванку;

- проверить целостность кабеля питания (по нему подаётся высокое напряжение к двигателю);

- исправность кабеля заземления;

- все органы управления должны быть установлены в исходное положение;

- на станине и поверхности станка не должно быть мусора и лишних предметов;

- снимать стружку во время токарных работ следует постепенно тонким слоем (необходимо избежать глубокого проникновения инструмента в заготовку иначе может произойти её разрушение, что приведёт к попаданию осколков на руки и в глаза);

- целесообразно локоть плотно прижимать к телу (это создаст дополнительный упор, позволяющий улучшить фиксацию инструмента).

Весь инструмент, который планируется использовать в процессе работы, должен находиться в исправном состоянии. Ручки не должны иметь трещин и явных дефектов. Режущая кромка должна быть заточена согласно правилам.

Перед началом работы следует позаботиться о средствах индивидуальной защиты. К ним относятся: защитный халат, головной убор и защитные очки. Наличие индивидуальных средств защиты позволит избежать травм.

Источник: lesoteka.com

Токарная обработка металла: оборудование и виды работ

21 Июля 2020

- Принцип токарной обработки

- Оборудование и инструментарий

- Работы, выполняемые на токарных станках

Токарные работы – это широкий спектр процедур по механической обработке металлических деталей. Она проводится посредством срезания слоя металла с заготовки специальными инструментами с целью получения детали нужной формы и размеров. Готовое изделие должно соответствовать определенным допускам и стандартам качества. Для контроля производимых деталей используются различные измерительные инструменты, калибры, эталоны.

Принцип токарной обработки

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

Скорость резки, м/мин

Мягкие виды стали

Твердые виды стали

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Работая на токарном станке, используют различный инструментарий:

- разного рода резцы;

- сверла;

- метчики;

- зенкеры;

- плашки;

- развертки;

- резьбонарезные головки.

Работы, выполняемые на токарных станках

На токарном оборудовании производятся детали типа тел вращения:

- втулки;

- шкивы;

- валы;

- кольца;

- зубчатые колеса;

- гайки;

- муфты, прочее.

Для этого проводится механическая обработка разных поверхностей, вытачиваются канавки, выполняется сверление, зенкерование, растачивание, нарезание резьбы, прочее. Рассмотрим особенности основных видов работ на токарном станке.

Обтачивание цилиндрических поверхностей

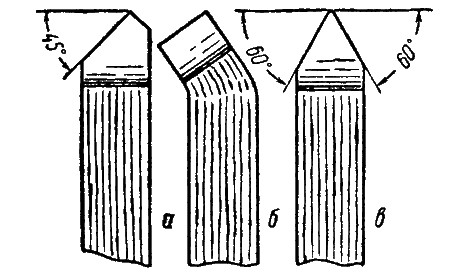

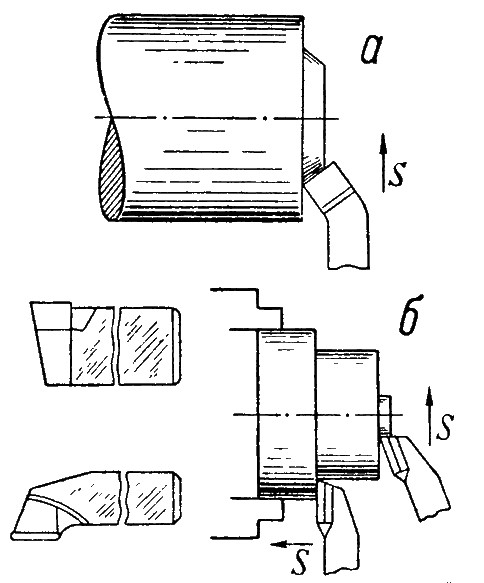

Чтобы обрабатывать гладкие цилиндрические поверхности используют проходные резцы (черновые и чистовые) в два приема. Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Рис.1. Виды резцов, а – прямые, б – отогнутые, в – исполнение Чекалина

После черновой обработки, поверхность имеет высокую шероховатость и крупные риски. Чтобы их удалить пользуются чистовыми резцами (Рис.2).

Рис.2. Виды резцов, а – нормальный, б – с широкой кромкой, в – отогнутый, конструкция Колесова

Нормальные чистовые резцы используются при точении с малой подачей и небольшой глубиной срезания слоя металла. Инструмент с широкой кромкой используется для больших подач и позволяет получить гладкую поверхность.

Подрезание торцов, уступов

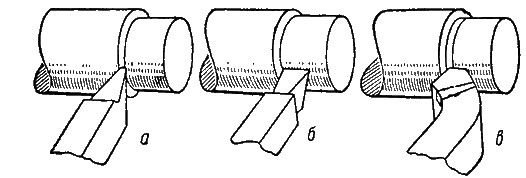

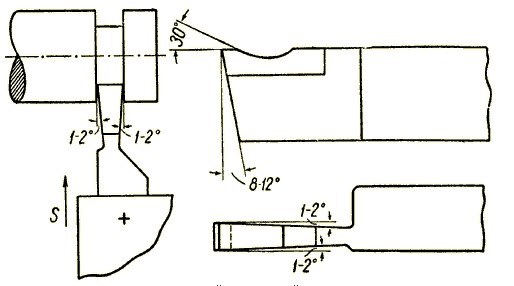

Для подрезания используется специальный инструмент – подрезной резец (Рис.3).

Рис.3. Подрезание в центрах, а – подрезной резец, б – подрезание торца с полуцентром

Подрезной инструмент используется для точения детали в центрах, если нужно выполнить обработку торца полностью, в заднюю бабку станка нужно вставить полуцентр и таким способом выполнить точение.

Когда заготовку фиксируют в патроне только одним концом, то для обработки торца можно пользоваться проходным отогнутым резцом. Для выполнения этой процедуры, а также для протачивания уступов применяются подрезные резцы упорного типа. Этот инструмент может работать с продольной и поперечной подачей (Рис.4).

Рис.4. Подрезание торцов разным резцом, а – проходным отогнутым, б – подрезным упорным

Подрезая торцы, нужно следить, чтобы вершина режущей кромки располагалась на уровне центров. Инструмент, размещенный выше или ниже центров, оставит на торце сплошной неподрезанный выступ.

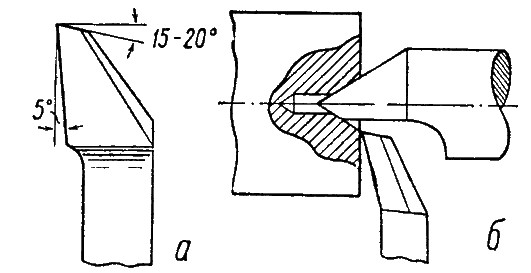

Проточка канавок

Работы, выполняемые на токарных станках по вытачиванию канавок, проводятся с помощью прорезных резцов, кромка которых и воспроизводит форму нужной канавки. Поскольку обычно ширина канавки небольшая, нужны резцы с узкой кромкой, из-за чего она получается достаточно хрупкой. Чтобы увеличить точность работы такими резцами высоту их головок делают больше их ширины в несколько раз.

Вытачивают канавки также и отрезными резцами, которые имеют головку большей длины. Длину головки выбирают, исходя из размеров будущей детали, она должна быть на 50% больше величины ее диаметра.

Рис.5. Резцы подрезного и отрезного типа

Устанавливая резчик (отрезной, прорезной) на станок, нужно соблюдать точность монтажа. Перекос при монтаже приведет к тому, что резец будет тереться о стенки вытачиваемой канавки – это приведет к изготовлению бракованных деталей и поломке режущей кромки.

Вытачивая узкие канавки, делается один проход, а для широких канавок выполняется несколько проходов.

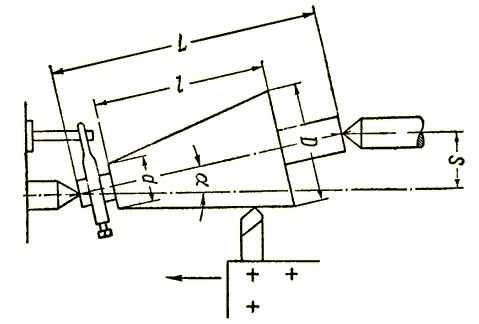

Вытачивание конусов

Если на детали нужно сделать наружный или внутренний конус пользуются следующим приемом. Заготовка крепится в патроне станка, верхняя часть суппорта поворачивается на угол, величина которого равна половине значения угла при вершине конуса. Выполняют протачивание заготовки, смещая инструмент посредством верхних салазок суппорта. Этот способ больше подходит для вытачивания конических элементов небольшой длины.

Рис.6. Вытачивание конусов при поперечном смещении заднего центра

Если нужно выточить длинный или пологий конус, то смещают задний центр. Для этого задняя бабка станка передвигается от себя /к себе на необходимое расстояние. Когда заготовка зафиксирована в центрах таким образом, что широкая область конуса находится у передней бабки станка, то заднюю бабку нужно смещать от себя и наоборот.

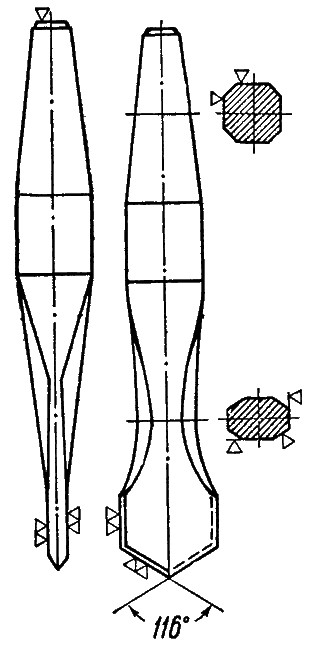

Сверление отверстий

На токарном станке отверстия сверлятся перовыми или спиральными сверлами. В перовом сверле есть две плоские лопатки, имеющие две режущие кромки, плавно переходящие в стержень. Величина угла при вершине перового сверла находится в пределах 116-118°. В некоторых случаях значение может меняться в диапазоне 90-140°, зависит от твердости обрабатываемого металла.

Для металлов с высокой твердостью используются сверла с большим углом. Перовое сверло обеспечивает низкую точность высверливаемых отверстий.

Рис.7. Перовое сверло

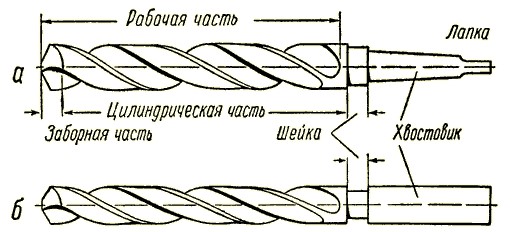

Спиралевидные сверла обеспечивают более высокие показатели точности сверления и являются основными для работ на токарных станках. Сверло состоит из рабочей части и хвостовика, реализованного в виде цилиндра или конуса. С помощью хвостовика сверло закрепляют в патроне или пиноли станочной бабки.

Рис.8. Спиральные сверла, а – конический хвостовик, б – цилиндрический хвостовик

Рабочая часть спирального сверла реализована в виде цилиндра с двумя винтообразными канавками, формирующими режущие кромки. Посредством этих канавок происходит выведение стружки наружу. В головке сверла есть две поверхности (передняя, задняя) и две кромки, которые соединены перемычкой. Значение угла в вершине винтового сверла находится в тех же пределах, что и для перового сверла.

Источник: inresheniya.ru